秸杆燃气与LNG混合制气工艺流程

1.1基本工艺要求

(1)生物混合气集中供气工程的工艺技术方案设计在不断总结生产实践经验和吸收科研成果的基础上,积极采用新技术、新工艺、新材料、新设备、以提高自动化水平,不断降低劳动强度,减少投资和运行成本,采用的技术工艺尽可能接近国际水平或国内水平。

(2)生物质混合气集中供气工程的工艺技术方案设计做好前期工作,实地考察和收集必要的资料。要符合当地的总体规划,要选择资源丰富,用户集中的位置。

(3)生物质混合气集中供气工程的工艺技术方案设计要考虑到效益良好,无污染,能长期运营下去的工艺。

(4)生物质混合气集中供气工程的工艺技术方案设计,除了执行生物质能源行业标准外,还应符合国家及地方现行的相关标准、规范的规定。

1.2生物质气化工艺

生产工艺的确定是生物质混合气集中供气工程的关键。工艺是否合理直接关系到工程的运转稳定性、投资、运转成本。因此,必须结合枣阳市七方镇、熊集镇、琚湾镇资源的实际,以及交通、周边环境等因素,慎重选择适宜的生产工艺,以达到佳的使用效果、获取大的经济效益。

目前,比较成熟、适用的生产工艺有两大类:一类是固定床氧化法气化工艺,另一类是固定床干馏热解气化工艺。固定床氧化法气化是利用生物质原料在气化炉内缺氧燃烧,此工艺采用空气作气化剂,主要可燃成分为CO;

固定床干馏热解气化是利用农作物秸秆等生物质进行粉碎、干燥、挤压成型;然后,将成型原料装入干馏釜中,在隔绝空气条件下,进行干馏热解,经过净化装置的冷却、除尘、脱焦、过滤和除酸后,产出清洁燃气,主要可燃成分为甲烷及CO。

根据本项目实际情况,选用的是固定床干馏热解气化工艺,它的主要特点是:

1、采用无氧热解技术,产气品质高,可满足国家人工制气的要求;CO含量小于20%,焦油含量低。

2、燃气使用具有较高的安全性;燃气净化采用一体化四级净化系统,可有效清除燃气中的灰分、水分及焦油等物质,使燃气灰分及焦油含量达到标准要求(小于10mg/m3),且净化过程实现了“零排放“,并将木焦油和木醋液分离成副产品,解决了氧化法制气中焦油含量较高,易发生管网和灶具的堵塞现象。

3、固定床干馏热解气化实现了生物质能的利用,将有机废弃物转化为可燃气、木炭、木焦油及木醋液等高值产品,从而具有较好的经济效益,可实现自负盈亏及投资回收,从而具有较好的产业化推广条件。

4、可以实现连续生产,保证稳定供气。

1.3总体工艺流程

本项目总体工艺流程分为接收流程、气化流程、调压流程、制气流程和混气流程五部分。

1、接收流程

将专用槽车运输来的LNG在卸车台通过卸车增压器对槽车进行增压,使槽车与LNG储罐之间形成一定的压差,利用此压差将槽车中的LNG卸入LNG储罐内进行缓冲、存储,完成进站LNG接收。

2、气化流程

通过储罐增压器增压后的低温LNG自流进入主空温式气化器,与空气换热后转化为气态天然气。

3、调压流程

经过气化后天然气,通过调压计量加臭撬,进行调压计量及加臭。LNG槽车的剩余气体经LNG卸车台的增压器增压后进入BOG空温式加热器,同样,储罐及管路系统产生的BOG也经空温式BOG加热器加热后进入调压计量加臭后进入供气管道。

4、制气流程

该项目采用固定床干馏热解技术:利用农作物秸秆等生物质进行粉碎、干燥、挤压成型;然后将成型原料装入干馏釜中,在隔绝空气条件下,进行干馏热解,产出生物质气;生物质气经过净化装置的冷却、除尘、脱焦、过滤和除酸后,产出清洁燃气,送入缓冲罐中。

5、混气流程

将秸秆气和天然气同时输送至混合制气系统,经1.08:1混合、计量后进入城市中压输配管网;同时,由二级冷却、分离器分离出来木焦油、木醋液装桶入库然后集中销售。6、混气比例

将秸秆气和天然气混合,混合后的混合气热值应大于《天然气》GB17820-2012中二类气低热值下限(31.5MJ/m3)以上,混合比计算如下:

q 1×Q1+ q 2×Q2=(q1+q2)×Q3

式中:q 1—天然气体积;

Q1—天然气热值(45.3MJ/m3);

q 2—秸秆气体积;

Q2—秸秆气热值(16.6MJ/m3);

Q3—二类天然气热值下线(31.5MJ/m3);

经计算:

q 1×(Q1-Q3)=q2(Q3-Q2)

q 1 / q 2= (Q3-Q2)/(Q1-Q3)

q 1 / q 2=1.08/1

天然气与秸秆气的混合比不小于1.08:1。

附表:生物质燃气分析结果,项目产品

序号项目标准要求检测结果

1低位热值大于4600KJ/m³16600

2一氧化碳含量小于20%18

3氧含量小于1%0.8

4硫化氢含量小于20mg/m³16

5焦油及灰尘含量小于50mg/m³14.6

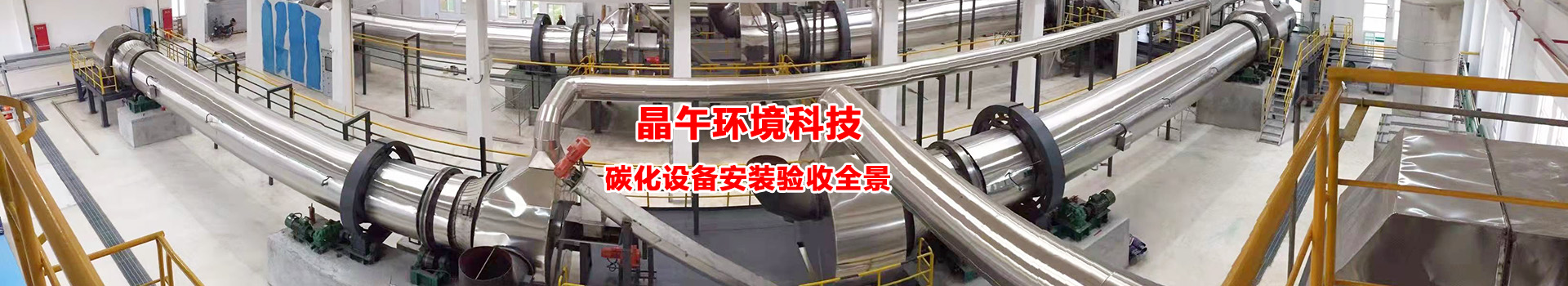

晶午环境科技(河南)有限公司