一,农作物秸秆收储:

农作物秸秆是指农民可以在田地上种植的一切以光合作用而成长,收获后的一切废弃物。(例如玉米,小麦,大豆,芝麻,稻谷,高粱等)。

本项目也包括处理园林修剪废弃物,包括橘子,猕猴桃,葡萄,苹果,梨树以及蔬菜秸秆。。。。

上述秸秆要求水分<30%时

粉碎后的颗粒度小于15---30㎜(在原产地粉碎后降低运输成本,降低水分后,才可以收储到本项目地仓库或者料场)。

二,再次粉碎:

收运回到项目地的秸秆,碳化前,需要再次粉碎,符合烘干,碳化工艺要求,保证设备正常平稳运行。

由铲车或者抓机,把料堆或者仓库的秸秆,运送到圆盘秸秆专用粉碎机料仓,有两组锤,刀结合的转子对物料进行粉碎后,落入由刀式组合的二级转子,进行细粉,达到颗粒度小于10毫米以下。

自然落入输送机,向下道工序转移。。。

三,烘干:

粉碎后的秸秆由输送机送入烘干机闭风器,均匀的送入烘干机内筒,在烘干机高速打散扬雾装置的作用下,使物料被打成类似“沙尘暴”式的物料幕墙,与热风交换,快速交换出来的蒸汽,被引风机抽走,干燥后的秸秆被引风机吸引后移。一级烘干可以去除15--20%的水分。

自然落入螺旋输送机,密闭蒸汽,不能四溢,进入下道工序。。。

秸秆进入二级烘干闭风器,送入烘干机内筒,重复一级打散扬雾烘干模式,烘干后的秸秆被引风机吸引后移,自然落入螺旋输送机。二级烘干可以去除8--15%的水分。

上述两级烘干热源,均来自碳化机炉膛的余热废气,如果秸秆可燃气体混合制气工序不用时,也可以返回烘干工序,点燃,为烘干部分加热。烘干工序是没有热源,燃料成本的。

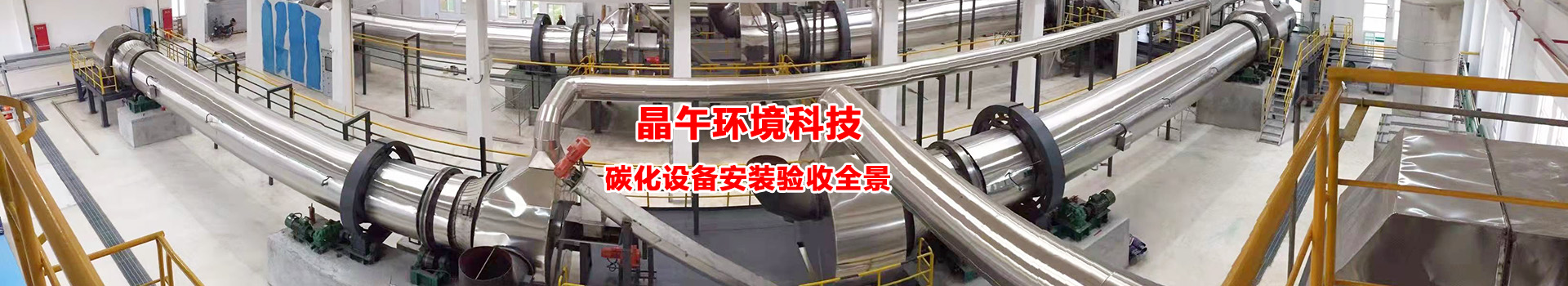

四,碳化(炭化):

由烘干机出料螺旋输送机讲秸秆送入碳化机闭风器,螺旋输送的同时,采用秸秆料封技术,均匀送入碳化机内筒,被长达15米的内筒利用碳化仓余热三次烘干后,秸秆进入冷却区,缓温区,渐高温区,高温区,渐高温区,缓温区,渐高温区,高温区,渐高温区,缓温区,冷却区,完成密闭空间的“高温裂解碳化,烟气挥发,硫释放,炭富集”的工艺精髓。

获得碳粉,碳粉被水冷式螺旋输送机送出机外,包装,或者送入仓库,待用。

碳化同时产生的烟气,被引风机引出。。。

五,可燃气体利用:

被引风机引出的可燃气体,在密闭的保温通道,进入除尘器,把大颗粒和细微的碳粉颗粒收集,烟气进入焦油收集塔,因为焦油收集塔的水冷作用,焦油附着到冷却管壁上,因为地球引力的作用,落入焦油收集池。

烟气因为风机压力的作用,继续后移,进入木醋收集塔,同样因为水冷和引力作用,木醋被收集落入木醋收集池。此时的烟气里面焦油,木醋含量大幅度降低到10--15%左右。

设计多级阀门,将烟气(可燃气体)分流一部分到碳化机炉膛,点燃,为碳化主机加热,逐步关闭外部热源。多余部分分流到混合制气工序,添加到LNG.LPG里面制备混合气压入管网,为用气单位服务。

混合制气工序如果设备检修,饱和。烘干,碳化设备继续生产时,关闭通气阀门,使烟气回流到烘干工序,把烟气点燃,为烘干机加热,提高产量。

六,废气达标排放:

碳化炉膛的余热废气,被引入烘干机二次利用,降低工艺流程的运行成本。

烘干使用后的废气(蒸汽,二氧化碳,少量的一氧化碳,颗粒物,氮氧化物,硫化物等)被引入脱硫塔,化工清洗塔,采用双碱法脱硫,除尘,降温,进入消烟塔,冷却至70--80度以下的废气,进入超高压废气催化装置。

超高压废气催化装置采用6--7万伏的超高压对分流通过强制区域的废气,进行电击,电解,撞击到管壁上,沉流到废料池中,使废气中的有机物进一步分解,提纯废气质量,留下二氧化碳和蒸汽少量排放,并且达到GB--18485--2014标准。允许在线监测。